Felületi specifikáció

Felületi minőség

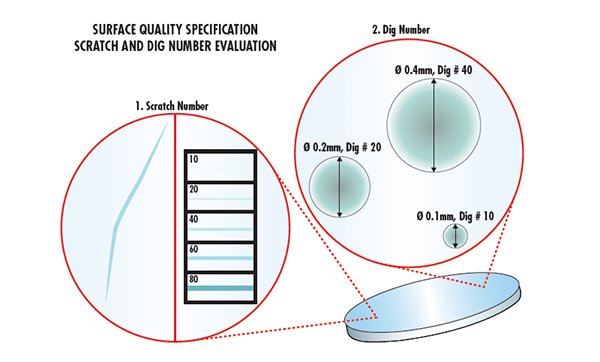

Az optikai felület minősége az optikai termék felületi jellemzőinek mérésére szolgál, és számos tökéletlenséget, például karcolásokat és lyukakat takar.A legtöbb felületi tökéletlenség tisztán kozmetikai jellegű, és nem befolyásolja nagymértékben a rendszer teljesítményét, bár kismértékű visszaesést okozhat a rendszer teljesítményében és a szórt fény finomabb szóródását okozhatja.Egyes felületek azonban érzékenyebbek ezekre a hatásokra, például: a képsíkokkal rendelkező felületek, ahol ezek a tökéletlenségek fókuszálást eredményezhetnek, és a nagy teljesítményszintű felületek, ahol ezek a hiányosságok növelhetik az energiaelnyelést és tönkretehetik az optikai terméket.A felületminőségre vonatkozó leggyakrabban használt specifikáció a MIL-PRF-13830B által bemutatott karcolás és lyukasztás.A karcok elnevezését úgy határozzák meg, hogy összehasonlítják a felületen lévő karcolásokat a szabályozott megvilágítási körülmények között előforduló szabványos karcokkal.Így a karcolás neve ahelyett, hogy leírná a tényleges karcokat, a MIL specifikációi alapján szabványos karcokkal hasonlítja össze őket.A gödrök nevei azonban közvetlenül a felületen lévő pontokhoz vagy gödrökhöz kapcsolódnak.A gödörneveket úgy számítják ki, hogy a gödör átmérőjét elosztják 10-zel. Általában a 80 és 50 közötti karcolási gödör specifikáció szabványos minőségnek számít, a 60 és 40 közötti pontos minőség, a 20 és 10 közötti pedig nagy pontosságúnak számít. minőség.

Felületi síkság

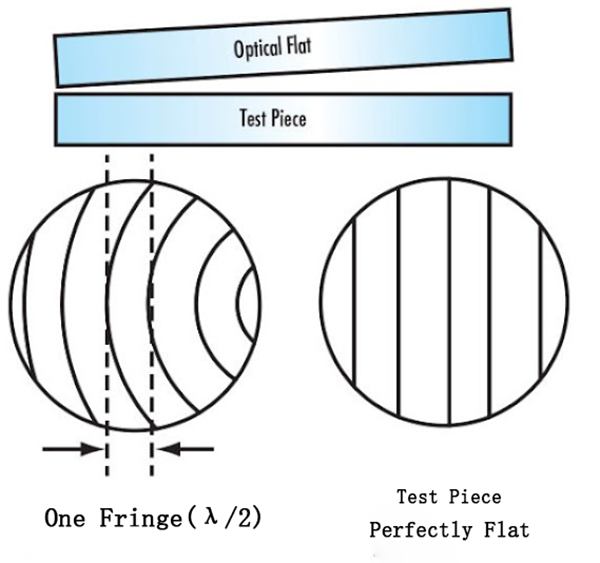

p> A felület síkossága egy olyan specifikáció, amely a felület pontosságát méri, és sík felületek, például tükrök, ablakelemek,prizmák, vagy lapos tükrök.Ezt az eltérést egy optikai síkkristály segítségével mérheti meg, amely egy kiváló minőségű, nagy pontosságú referenciasík, amelyet a minták simaságának összehasonlítására használnak.Ha a vizsgált optikai termék síkját az optikához helyezzük, csíkok jelennek meg, amelyek alakja a vizsgált optikai termék felületi simaságát jelzi.Ha a csíkok egyenlő távolságra vannak egymástól és párhuzamos egyenesek, akkor a vizsgált optikai felület legalább olyan lapos, mint a referencia optikai síkkristály.Ha a csíkok görbültek, akkor a két szaggatott vonal közötti csíkok száma (az egyik szaggatott vonal érinti a csík felezőpontját, a másik szaggatott vonal pedig ugyanannak a csíknak a végpontján halad át) simasági hibára utal.A simaság eltéréseit általában hullámossági értékekkel (λ) mérik, amelyek a tesztforrás több hullámhosszából állnak.Egy csík a hullámhossz felének felel meg.Az 1λ simaság átlagos minőségi szintet jelez;a λ/4 simaság pontos minőségi szintet jelez;a λ/20 simaság pedig nagy pontosságú minőségi szintet jelez.

Rekesznyílás száma

A rekeszszám egy olyan típusú specifikáció, amely a felület pontosságát méri, és amely ívelt optikai felületekre vagy erős felületekre alkalmazható.A nyílásszám-teszt hasonló a síksági teszthez, mivel összehasonlítja a felületet egy kollegiálisan pontos görbületi sugárral rendelkező referenciafelülettel.Ugyanazt az interferencia-elvet alkalmazva, amelyet a két felület közötti rés generál, a csíkok interferenciamintázatát használjuk a tesztfelület és a referenciafelület közötti eltérés jellemzésére.A referenciatól való eltérés egy Newton-gyűrűnek nevezett gyűrűsorozatot eredményez.Minél több gyűrű van jelen, annál nagyobb az eltérés.A sötét vagy fényes gyűrűk száma, nem pedig a sötét és világos gyűrűk száma, megegyezik a hullámhossz hiba kétszeresével.

Szabálytalanság

A szabálytalanság egy olyan típusú specifikáció, amely a felület pontosságát méri, és leírja a felület alakjának eltérését a referencia felület alakjától.Az egyenetlenség mérése ugyanúgy történik, mint a rekesznyílásszám.Az egyenetlenség a gömb alakú kör alakú csík, amely a vizsgálati felület és a referenciafelület összehasonlításával jön létre.Ha a felület nyílásszáma több mint 5 csík, akkor nehéz lesz felismerni az 1 csíknál kisebb, szabálytalan formákat.Ezért bevett gyakorlat, hogy a nyílások számának a felület egyenetlenségéhez viszonyított arányát úgy adják meg, hogy az körülbelül 5:1 legyen.

Felület kidolgozása/felületi érdesség

A felületkezelés, más néven felületi érdesség, a felület kis egyenetlenségeinek mérésére szolgál.Általában rossz polírozási eljárás eredménye.A durva felületek általában kopásállóbbak, mint a sima felületek, és előfordulhat, hogy nem alkalmasak bizonyos alkalmazásokhoz, különösen lézert használókhoz vagy túlmelegedett környezetben, mivel a gócképződés helyén előfordulhatnak kisebb törések vagy tökéletlenségek.A felületkezelés gyártási tűrése 50Å RMS az átlagos minőségért, 20Å RMS a pontos minőségért és 5 A RMS a kiváló minőségért.

A részletesebb specifikációért kérjük, tekintse meg oldalunkatkatalógus optikavagy további információért forduljon hozzánk bizalommal.

Feladás időpontja: 2024.02.28