Špecifikácia povrchu

Kvalita povrchu

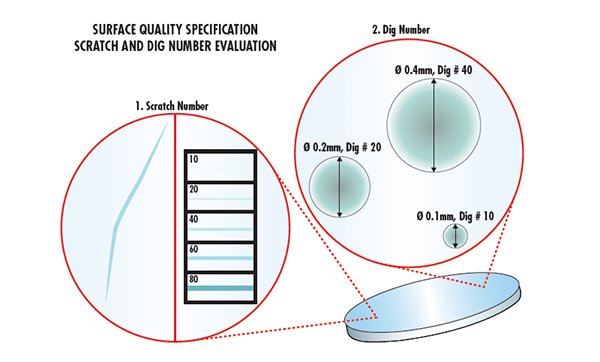

Kvalita optického povrchu sa používa na meranie povrchových charakteristík optického produktu a pokrýva množstvo nedokonalostí, ako sú škrabance a jamky.Väčšina týchto povrchových nedokonalostí je čisto kozmetická a nemá veľký vplyv na výkon systému, hoci môžu spôsobiť malý pokles priepustnosti systému a jemnejší rozptyl rozptýleného svetla.Niektoré povrchy však budú na tieto efekty citlivejšie, ako napríklad: povrchy s rovinami obrazu, kde tieto nedokonalosti môžu spôsobiť zaostrenie, a povrchy s vysokou úrovňou výkonu, kde tieto nedokonalosti môžu zvýšiť absorpciu energie a zničiť optický produkt.Najbežnejšie používaná špecifikácia kvality povrchu je špecifikácia škrabancov a jamkovej jamky znázornená v MIL-PRF-13830B.Názvy škrabancov sa určujú porovnaním škrabancov na povrchu so sériou štandardných škrabancov poskytnutých za kontrolovaných svetelných podmienok.Preto namiesto opisu skutočných škrabancov ich názov škrabancov porovnáva so štandardnými škrabancami na základe špecifikácií MIL.Názvy jám sa však priamo týkajú bodov alebo jám na povrchu.Názvy jamiek sa vypočítavajú vydelením priemeru jamky v mikrónoch 10. Špecifikácia jamky vrypov medzi 80 a 50 by sa zvyčajne považovala za štandardnú kvalitu, medzi 60 a 40 by bola presná kvalita a medzi 20 a 10 by sa považovala za vysokú presnosť kvalitu.

Plochosť povrchu

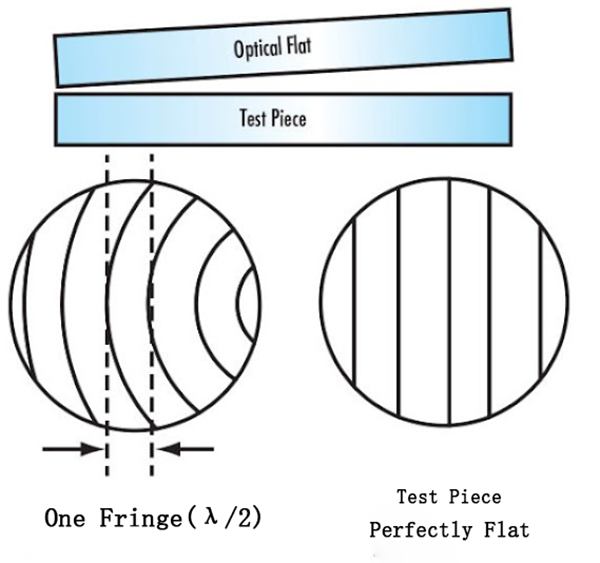

p>Rovnosť povrchu je typ špecifikácie, ktorá meria presnosť povrchu a používa sa na meranie odchýlky plochých povrchov, ako sú zrkadlá, časti okien,hranoly, alebo ploché zrkadlá.Túto odchýlku môžete zmerať pomocou optického plochého kryštálu, čo je kvalitná a presná referenčná rovina používaná na porovnanie hladkosti vzoriek.Keď sa rovina testovaného optického produktu umiestni proti optike, objavia sa pruhy, ktorých tvar indikuje hladkosť povrchu testovaného optického produktu.Ak sú pruhy rovnomerne rozmiestnené a sú rovnobežné, potom je testovaný optický povrch aspoň taký plochý ako referenčný optický plochý kryštál.Ak sú pruhy zakrivené, počet pruhov medzi dvoma prerušovanými čiarami (jedna prerušovaná čiara dotýkajúca sa stredu prúžku a druhá prerušovaná čiara prechádzajúca koncovým bodom toho istého prúžku) poukazuje na chybu hladkosti.Odchýlky v hladkosti sa zvyčajne merajú ako hodnoty zvlnenia (λ), ktoré sa skladajú z viacerých vlnových dĺžok testovacieho zdroja.Jeden prúžok zodpovedá ½ vlnovej dĺžky.Hladkosť 1λ označuje priemernú úroveň kvality;hladkosť λ/4 označuje presnú úroveň kvality;a hladkosť λ/20 naznačuje vysokú úroveň presnosti.

Clonové číslo

Clonové číslo je typ špecifikácie, ktorá meria presnosť povrchu, ktorý je použiteľný pre zakrivené optické povrchy alebo povrchy s výkonom.Test clonového čísla je podobný testu rovinnosti v tom, že porovnáva povrch s referenčným povrchom s kolegiálne presným polomerom zakrivenia.Použitím rovnakého interferenčného princípu generovaného medzerou medzi týmito dvoma povrchmi sa interferenčný obrazec pruhov používa na charakterizáciu odchýlky medzi skúšobným povrchom a referenčným povrchom.Odchýlka od referenčnej hodnoty vytvorí sériu krúžkov nazývaných Newtonove krúžky.Čím viac krúžkov je prítomných, tým väčšia je odchýlka.Počet tmavých alebo svetlých prstencov, nie celkový počet tmavých aj jasných prstencov, sa rovná dvojnásobku chyby vlnovej dĺžky.

Nepravidelnosť

Nepravidelnosť je typ špecifikácie, ktorý meria presnosť povrchu a opisuje odchýlku tvaru povrchu od referenčného tvaru povrchu.Nepravidelnosť sa meria rovnakým spôsobom ako clonové číslo.Nepravidelnosť je sférický kruhový pruh vytvorený porovnaním skúšobného povrchu s referenčným povrchom.Keď má povrch clonové číslo viac ako 5 pruhov, bude ťažké odhaliť malé nepravidelné tvary menšie ako 1 pruh.Preto je bežnou praxou špecifikovať pomer počtu otvorov k nerovnosti povrchu tak, aby bol približne 5:1.

Povrchová úprava/drsnosť povrchu

Povrchová úprava, tiež známa ako drsnosť povrchu, sa používa na meranie malých nepravidelností na povrchu.Zvyčajne sú výsledkom zlého procesu leštenia.Drsné povrchy majú tendenciu byť odolnejšie voči oderu ako hladké povrchy a nemusia byť vhodné pre niektoré aplikácie, najmä tie, ktoré používajú lasery alebo v prehriatych prostrediach, kvôli možnosti menších zlomov alebo nedokonalostí v mieste nukleácie.Výrobné tolerancie pre povrchovú úpravu sú 50Å RMS pre priemernú kvalitu, 20Å RMS pre presnú kvalitu a 5Å RMS pre vysokú kvalitu.

Pre podrobnejšiu špecifikáciu si pozrite našekatalógová optikaalebo nás neváhajte kontaktovať pre viac informácií.

Čas odoslania: 28. februára 2024